Ce guide a été conçu pour vous, afin de vous aider à mettre en œuvre les 5S dans votre entreprise.

Les 5S viennent du nom en japonais de 5 activités d'organisation du lieu de travail :

- Définir par où vous allez commencer :

Localiser une zone pilote, bien définie (sur plan par exemple) et décidez de ne vous intéresser qu’à cette zone; qui doit être réduite : pour que le groupe de travail puisse facilement prendre des décisions, pour que la réussite soit garantie et rapide.

- Choisir et informer les participants au chantier

- Prendre des photos de la zone pilote avant de démarrer

Débarrasser tout ce qui n'a pas de raison d'être présent dans la zone :

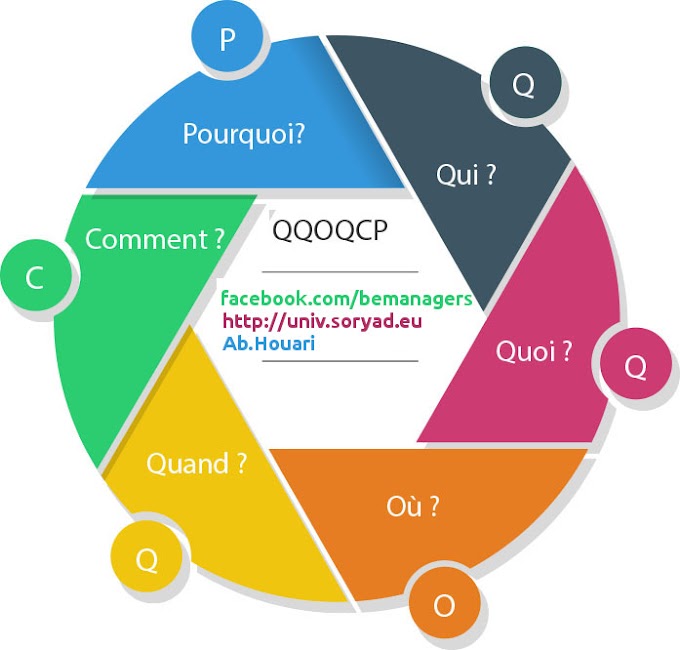

On se pose 5 questions :

- Est‐ce inutile ? - Si utile, l’est‐il dans cette quantité ? - Si utile, est‐ce qu’il doit être placé ici ?

- Si utile, est‐ce qu’il est bien adapté ?

- Est‐ce qu'il manque des choses ?

Si quelque chose est finalement jugé utile, il faut procéder au 2°S et lui définir une place.

- Est‐ce inutile ? - Si utile, l’est‐il dans cette quantité ? - Si utile, est‐ce qu’il doit être placé ici ?

- Si utile, est‐ce qu’il est bien adapté ?

- Est‐ce qu'il manque des choses ?

Si quelque chose est finalement jugé utile, il faut procéder au 2°S et lui définir une place.

Résultats de cette étape :

- Gain de temps pour trouver ce dont on a besoin.

- Meilleure qualité car on a les bons outils, les bons composants

- Amélioration de la sécurité en réduisant les risques

- Réduction des déplacements et mouvements inutiles

- Gain de place en éliminant les objets inutiles

- Amélioration de la sécurité en réduisant les risques

- Réduction des déplacements et mouvements inutiles

- Gain de place en éliminant les objets inutiles

Classifier les objets que l’on a retenus dans la phase précédente selon la fréquence d'utilisation.

Organiser un rangement permettant de trouver immédiatement ce dont on a besoin:

– Chaque chose à sa place et une place pour chaque chose

– Supprimer les serrures et couvercles

– Supprimer les serrures et couvercles

– Premier entré, premier sorti

– Lignes droites et angles droits

– Panneaux d’affichage ordonnés, faciles à lire

– Lignes droites et angles droits

– Panneaux d’affichage ordonnés, faciles à lire

Résultats :

- Les éléments les plus fréquemment utilisés sont accessibles en levant la main.

- D’un coup d’œil, on sait si tout est là.

- Efficacité (minimiser le temps de recherche;On trouve tout en quelques secondes)

- Sécurité (Affichages; attention aux chutes et aux heurts)

- Qualité (attention à la rouille, aux coups, aux mélanges de pièces)

- Arrêter momentanément la production

- Garantir la présence d’outils de nettoyage et de méthodes de travail appropriées

- Nettoyer avec tous les opérateurs et les animateurs en tenant compte des consignes de sécurité

- Remettre l’installation dans son état d’origine (Étiqueter, nettoyage complet, repeindre la zone)

- Maintenir constamment l’état de propreté par des efforts quotidiens pour ne pas retrouver la saleté

antérieure et chercher à éliminer les sources de salissure et défectuosité.

- Localiser les endroits difficiles à nettoyer et proposer des solutions pour y faciliter l’accès

Résultats :

Établir un niveau de référence impeccable des installations permet de :

Résultats :

Établir un niveau de référence impeccable des installations permet de :

- Prévenir les détériorations dues aux salissures

- Identifier tous les points d’amélioration : pannes potentielles, défauts potentiels...

- Améliorer la qualité de l’inspection, des réparations et réduire leur durée.

- Améliorer la sécurité (fuites d’huile, présence de salissures glissants)

- Améliorer la productivité (un produit fabriqué propre ne doit pas être nettoyé...)

- Mettre en forme des règles de nettoyage et de rangement et les afficher : une règle de nettoyage doit spécifier les endroits à nettoyer, les moyens à utiliser, le temps à y consacrer, la périodicité des actions et les acteurs

- Créer des règles de travail admises par tous (rangement, stockage, nettoyage, ...)

- Rendre visibles ces règles : Panneaux indicateurs Signalisation par couleur

Résultats :

Définir les règles et les respecter permet de :

- Maintenir les gains obtenues grâce aux étapes précédentes

- Maintenir les gains obtenues grâce aux étapes précédentes

- Améliorer la tenue du secteur grâce à des règles de nettoyage et de rangement claires

- Respecter les règles écrites

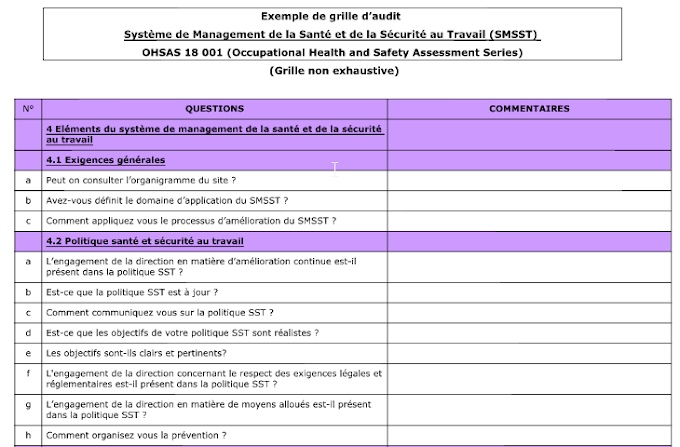

- Planifier des audits réguliers et les exécuter de façon rigoureuse

- Diviser l’usine en zones et assigner des responsables pour les 5 S

- Impliquer périodiquement les opérateurs, les superviseurs et les managers dans les audits 5S (toutes les semaines)

- Communiquer les résultats des audits

Résultats :

Il n'y a aucun intérêt à appliquer les 5S que périodiquement ou n'importe comment!

L'objectif ultime de cette méthode est d'ancrer les règles de rangement et de nettoyage dans les habitudes de tous les jours pour tout le personnel, et de les appliquer avec la rigueur nécessaire pour ne pas perdre l'efficacité des résultats.

L'objectif ultime de cette méthode est d'ancrer les règles de rangement et de nettoyage dans les habitudes de tous les jours pour tout le personnel, et de les appliquer avec la rigueur nécessaire pour ne pas perdre l'efficacité des résultats.

ÉVALUATION DE S1 : TRIER

Pouvez‐vous répondre OUI fermement aux questions suivantes, pour la zone pilote ?

1. Il n’y a pas d’objets cassés, inutilisés ou non nécessaires cette la zone?

2. Seules les matières premières, pièces détachées et en-cours utiles sont présents dans la zone ?

3. Seuls les outils et équipements utiles sont présents au poste de travail ?

4. Seuls les documents utiles sont présents au poste de travail. Les documents périmés ou inutiles sont enlevés de la zone de travail ?

5. Les dangers de trébuchement tels que câbles électriques, etc. sont enlevés des zones de déplacement ?

2. Seules les matières premières, pièces détachées et en-cours utiles sont présents dans la zone ?

3. Seuls les outils et équipements utiles sont présents au poste de travail ?

4. Seuls les documents utiles sont présents au poste de travail. Les documents périmés ou inutiles sont enlevés de la zone de travail ?

5. Les dangers de trébuchement tels que câbles électriques, etc. sont enlevés des zones de déplacement ?

ÉVALUATION DE L’ETAPE : RANGER

Pouvez‐vous répondre OUI fermement aux questions suivantes, pour la zone pilote ?

1. Est-ce que les objets sont à leur place (une place pour chaque chose et chaque chose à sa place) ?

2. Y a-t-il une place marquée visuellement (couleur, étiquette, signe, forme, ) pour tout (en-cours, outils, documents, équipements, ...) ?

3. Est-ce que les rangements sont bien organisés, identifiés et les objets faciles à récupérer?

4. Les tuyaux d'incendie, extincteurs, arrêts d’urgence et autres équipements d'urgence sont très visibles et et permettent un accès rapide en cas d'urgence

5. Les allées piétonnes et allées pour véhicules sont clairement identifiées et sans rien qui gène. Les sorties sont clairement marquées et sans obstruction

ÉVALUATION DE L’ETAPE : NETTOYER

Pouvez‐vous répondre OUI fermement aux questions suivantes, pour la zone pilote ?

1. Est-ce que les sols et zones de travail sont propres ?

2. Seriez-vous à l'aise si vous faisiez faire le tour de cette zone à un client important ?

3. Les sols sont dégagées de toutes poussière, débris, fuites de liquides, composants, récipients vides, etc Les caniveaux (si requis) sont bien situés et ne sont pas bouchés.

4. Il y a un planning montrant les horaires, la fréquence et les responsabilités pour le nettoyage de certains éléments de la zone de travail tels que fenêtres, coins, murs, dessus d'armoires, etc

5. Tous l'équipement de nettoyage est rangé proprement et est utilisable quand nécessaire

ÉVALUATION DE L’ETAPE : STANDARDISER

Pouvez‐vous répondre OUI fermement aux questions suivantes, pour la zone pilote ?

1. Les enregistrement des opérations de nettoyages sont visibles et indiquent clairement leur date de dernière réalisation et quand la prochaine opération est prévue.

2. Des mesures préventives ont été mises en place pour assurer que la zone de travail remplit les exigences 5S (ex récipients pour jeter régulièrement les copeaux, )

3. Les résultats de l'audit précédent sont affichés et visibles par toute l'équipe

4. Des points d'amélioration identifiés lors du dernier audit ont été réalisés

5. L'environnement de travail est conforme aux exigences pour le type de travail qui y est réalisé : lumière (intensité et coloration), qualité de l'air, température,

ÉVALUATION DE L’ETAPE : RIGUEUR ET ÉDUCATION

Pouvez‐vous répondre OUI fermement aux questions suivantes, pour la zone pilote ?

1. Est-ce que le programme 5S est discuté aux réunions d'équipe ?

2. En général, est-ce que la zone maintient les règles du 5S et sa discipline ?

3. Un membre de l'encadrement a participé à une activité 5S tel qu'un audit ou une autre activité durant les trois dernières périodes d'audit

4. Tous les opérateurs, chefs d'équipe et superviseurs ont des activités 5S à réaliser au moins une fois par semaine

5. L'équipe a pris l'initiative de faire des amélioration de son espace de travail qui n'étaient pas demandées lors de l'audit 5S précédent

![L’approche qualité perçue [livre]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEiZIlxrP88xRd3lCLFrzV801AELLg9v5o-XOkiNs1x8psHELPqqqCj3yw1KHYZhZ7ZSXEvzFHng6oek5uwvRoaRBD8F6Guu4sXsaVpDT93TWqXXYIi5_1RBC2SDekhRhz575Zqm2JhPl7o/w680/2018-03-26+21_45_34-L%2527approche+qualit%25C3%25A9+per%25C3%25A7ue+-+Jean-Louis+Giordano+-+Librairie+Eyrolles.png)

0 Commentaires